大型車の脱炭素において本命技術とされる燃料電池システムの先行生産が、ダイムラーとボルボの合弁企業・セルセントリック社で始まった。産業グレードでの「製造」となり、開発・プロトタイプというフェーズを終え、既に実用段階に入っているようだ。

今後はコスト最適化のために製造プロセスの垂直統合を進め、2020年代中にドイツのヴァイルハイムに新設する工場で大量生産を開始する。併せて、「リユース」や「リサイクル」など循環型経済に向けた取り組みも進めていく。

文/トラックマガジン「フルロード」編集部

写真/cellcentric・Daimler Truck

持続可能な輸送を実現する「燃料電池」駆動技術

2024年6月20日、環境中立で持続可能な輸送の実現に向けて鍵となる技術とされる燃料電池駆動システムが、重要な節目を迎えた。

商用車メーカーとして世界2大グループとなっているダイムラー・トラックとボルボ・グループが合弁で設立したセルセントリック社が、燃料電池システムのパイロット生産開始を発表したからだ。

ドイツのエスリンゲン・プリエンザウフォアシュタットでのパイロット生産は、これまでの「開発」や「プロトタイプ」といったフェーズが終了し、同社が燃料電池システムの産業スケールでの大規模量産に向けて動き出したことを意味する。

2030年までに量産化するという燃料電池システムは、バッテリーEVでは難しいとされる大型トラックによる持続可能な長距離輸送などを実現する上で不可欠な技術になると予想されている。セルセントリックはドイツのバーデン・ビュルテンベルク州のエスリンゲンで開発を行なって来た。

運送業界において燃料電池システムが高い競争力を持つには、優れたTCO(総保有コスト)を実現する必要があるが、これに加えて同社は、燃料電池の全エコシステムをカバーすることも目指している。つまり製品だけでなく、そのメンテナンスや、製品寿命を終えた後のリサイクルまで網羅するという計画だ。

セルセントリックの最高商務責任者 兼 最高組織責任者のラース・ヨハンソン氏は次のようにコメントしている。

「燃料電池技術は長距離輸送の脱炭素において約束されたソリューションです。しかしながら産業スケールではいまだに量産化されていません。『規模の経済』を実現しTCOを最適化するには、まさにこの点が鍵となります。セルセントリックは長期的に見て確固たる地位を築いています。

エスリンゲンで本日パイロット生産を開始したことは、同時に次のステップが始まったことを意味します。私たちは今後数年間でヴァイルハイムに工場を新設し、燃料電池システムの商用化と規模拡大を推進します」。

エスリンゲン・プリエンザウフォアシュタットの製造施設は、1万平方メートルの敷地にオフィスと物流・管理施設を備えている。エスリンゲン工業団地の緑地に位置し、連邦高速道路にも近い。

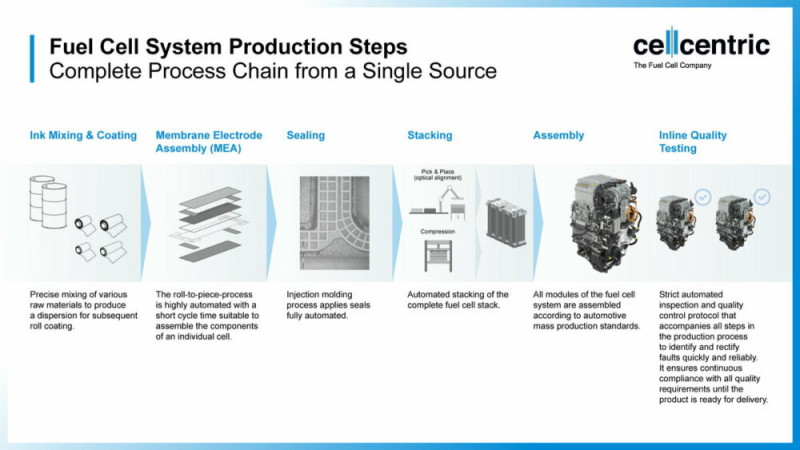

大規模に量産化するための次のステップとして、セルセントリックは垂直統合された製造プロセスを現地に確立することを目指している。製造が一か所で完結することで高度に自動化され、長期で見ると効率的な製造が可能になる。

「製品」を超えて燃料電池のエコシステムを構築

大型車用の燃料電池システムの開発と製造だけでなく、セルセントリックは非常に複雑な組み立て工程の周辺に、完全なエコシステムを構築する予定だ。これにより高い品質を実現するとともに、車両管理システムに駆動ソリューションをシームレスに統合するなど、独自の製品を提供する。

また、メンテナンス・修理サービスを含む包括的なサービスパッケージは、整備等によるダウンタイムとユーザーが予期しない故障を最小化する。これは、運送業界にとって車両を最大限に活用するうえで極めて重要なことだ。

さらに、製品としてのライフサイクルが終わっても燃料電池システムが環境に良くなることを計画している。

企業活動のすべてにおいて最も高いレベルの持続可能性を目指すという同社のコミットメントに沿ったもので、循環型経済のコンセプトに基づき、以下の4つのステップで資源と原材料、そして製品を可能な限り慎重に、節約して使うことを目標としている。

その4ステップとなるのが、「リユース」(再利用)、「リファービッシュメント」(再生)、「リマニュファクチャリング」(再製造)、「リサイクル」(再循環)だ。

リユースは車両用としては役目を終えた燃料電池システムを、より要件の緩い用途に再利用することで、リファービッシュはサービスライフを延長するために整備・改修することを指している。いっぽう、リマニファクチャリングは全面的なオーバーホールにより新品と同等の製品を製造することだ。

そして、完全に寿命を終えた製品もリサイクルによって原材料を回収し、新しい燃料電池システムの製造に活用する。

セルセントリックは2024年5月には、よりパワフルで効率的な長距離輸送用の次世代(NextGen)燃料電池システムを米国・ラスベガスで開催されたACTエキスポで公開している。

親会社にあたるダイムラーやボルボは、セルセントリック製のプロトタイプ燃料電池システムによる厳しい現場環境での試験に成功しており、同社の燃料電池はすでに実用段階にある。ちなみにボルボは気体の水素を使っているが、ダイムラーはより難易度の高い液体水素の採用を目指している。

2大メーカーの合弁だけあって、量産化が軌道に乗れば他社が規模の面で追いつくのは難しいかもしれない。

また、燃料電池システムは、現状では原材料にプラチナ触媒などが必要となり、価格が非常に高い。普及に向けては(垂直統合等による)生産技術のコスト最適化や規模の追求のほか、希少資源の回収のためのリサイクルなど、エコシステム全体を考えた取り組みも重要になりそうだ。

鄭重声明:本文の著作権は原作者に帰属します。記事の転載は情報の伝達のみを目的としており、投資の助言を構成するものではありません。もし侵害行為があれば、すぐにご連絡ください。修正または削除いたします。ありがとうございます。